- プラスチック

プラスチック(樹脂)の特性は? 2種の加工方法の違いも紹介

プラスチック(樹脂)は、私たちの身の回りで幅広く使われている素材ですが、どのような特性があるのかご存知でしょうか?

加工方法も2種類あり、それぞれ違いがあります。

今回は、プラスチック(樹脂)の特性や加工方法による違い、加工する材料選びのポイントなどをご説明します。

目次

プラスチックとは

石油から人工的に作られた高分子のうち、任意の形に整形できるものをプラスチックといい、「合成樹脂」とも呼ばれます。

合成樹脂ができる以前からあった「天然樹脂」は、樹木から分泌された樹液が固まったもののことで、古くから塗料や接着剤などに使われてきました。

石油から作られた、天然樹脂と同じような性質をもつ物質がプラスチック(合成樹脂)です。

プラスチック(合成樹脂)には、以下のようなさまざまなメリットやデメリットがあります。

プラスチックのメリット

プラスチックのメリットは、金属やセラミックスといった他の素材と比べて軽量で、熱を加えることで柔軟な形状に変化できることです。

また、成形や加工も低コストでできるため、大量生産がしやすいという点もプラスチックのメリットです。

加えて、金属など他の素材と比べて、プラスチックは錆びたりカビたりしにくく、絶縁性が高いといったメリットもあります。

プラスチックのデメリット

一方で、プラスチックは熱や機械強度に弱いため、金属などの素材に比べて耐久性が劣るというデメリットがあります。

また、プラスチックは耐候性にも劣り、日光や熱の影響を受けやすいため、屋外で使用する製品に使う際は注意が必要です。

さらに、耐熱性が低く燃えやすい点、絶縁性が高いので帯電しやすい点なども、プラスチックのデメリットといえるでしょう。

プラスチック加工には2種類ある

プラスチックの加工方法は、大きく分けて2種類あります。

工作機械でプラスチックを切り出す「切削(せっさく)加工」と、溶かしたプラスチックを金型に流し込んでから固める「成形加工」です。

それぞれの加工方法でどのような違いがあるのか、詳しく見ていきましょう。

切削加工

切削加工は、固めたプラスチック(樹脂)を、工作機械を用いて削り出す加工方法です。NC旋盤やマシニングセンターなどの工作機械で、1点ずつ削り出します。

切削加工のメリット

・小ロットの製品や試作品を作成しやすい

切削加工は工作機械で1点ずつ加工していく方法なので、大量生産には向きませんが、小ロットの製品や試作品などは作成しやすいでしょう。

・細かい仕様変更には対応しやすい

前述のように切削加工は工作機械で1点ずつ加工していくので、細かい仕様変更などにも対応しやすく、複雑な形状にも加工しやすいといえます。

切削加工のデメリット

・大量生産には向かない

切削加工は1点ずつ加工していく方法なので、大量生産には向きません。

・複雑な形状に加工する場合は時間がかかる

切削加工は複雑な形状に加工することも可能ですが、その場合は加工に時間がかかってしまいます。

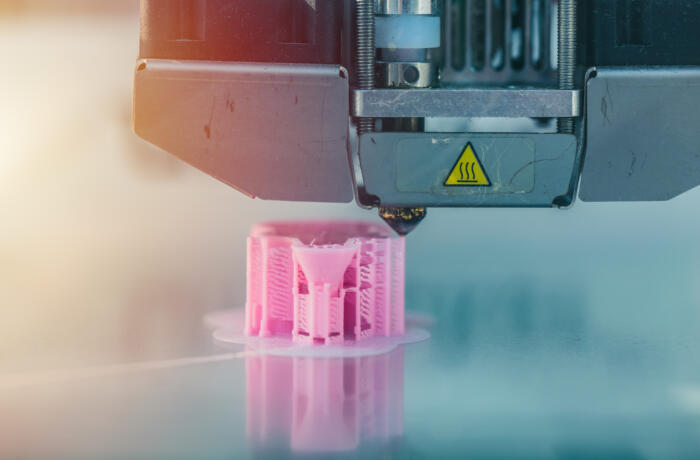

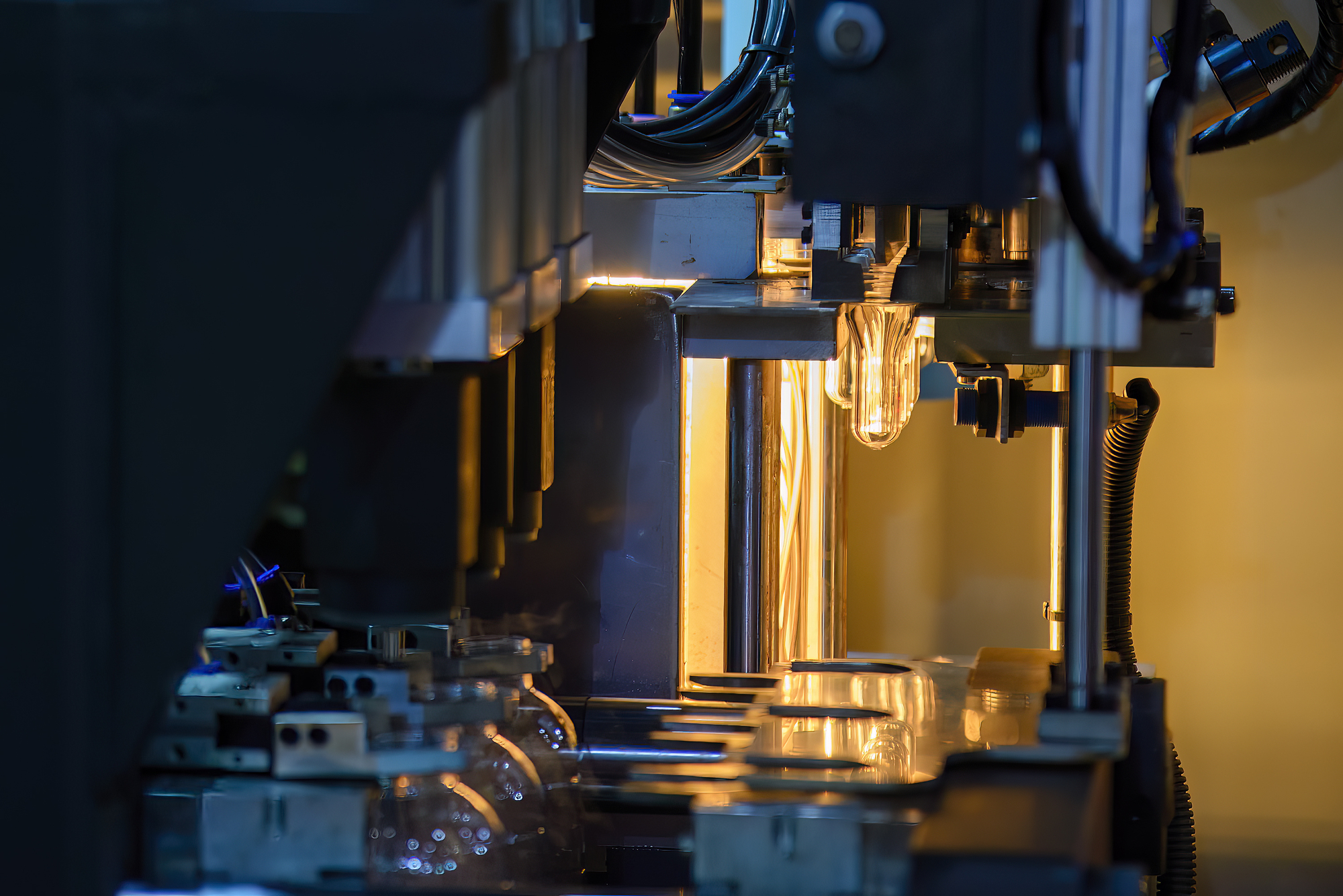

成形加工

熱を加えることで柔らかくしたプラスチック(樹脂)を金型に入れ、冷却して固める加工方法です。ひと口に成形加工といっても、「射出成形」や「真空成形」、「押出成形」など、たくさんの種類があります。中でも、金属製の金型を使った射出成形が、最も広く普及している成形方法といえるでしょう。

成形加工のメリット

・金型があれば複雑な形状でも加工できる

金型さえ用意できれば、成形加工は自動の加工機械にプラスチックを充填することで加工が可能なので、複雑な形状にも加工できます。

・大量生産に向いている

成形加工は金型に充填することで素早く成形していけるので、大量生産に向いているといえます。

成形加工のデメリット

・金型の製作に時間やコストがかかる

成形加工は金型に入れて固める方法なので、まず金型を用意しなければなりません。金型を作るには、時間やコストがかかってしまいます。

・小ロットの生産や細かい仕様変更に向かない

成形加工は金型を準備しなければならないため初期費用がかかりますが、一定以上のロットを作る場合は切削加工よりも1点あたりの製作コストが低くなるため大量生産に向き、小ロットでの生産には向いていません。

また、はじめに金型を作るという工程上、作った後の細かい仕様変更は金型を作り直さなければならなくなるため、時間もコストもかかってしまいます。よって、成形加工は、細かい仕様変更にも向いていないといえるでしょう。

プラスチックを加工する材料を選ぶ際のポイント

プラスチック(樹脂)にはさまざまな種類があり、それぞれ異なった性質があるため、製作するプラスチック製品の使用用途によって適した材料を選ばなければなりません。

ここでは、材料を選ぶ際のポイントをいくつか説明します。

強度

完成したプラスチック製品の欲しい強度が、衝撃への強度なのか変形への強度なのかによって、選ぶべきプラスチック素材は変わります。衝撃や変形だけでなく、荷重や摩擦への強度も考えなくてはなりません。

耐熱性

プラスチックは熱に弱いものが多いため、熱源の近くで使用するような製品を作る場合には、注意が必要です。

そういう場合に使用したい熱に強いプラスチックのことを、エンジニアリング・プラスチック(エンプラ)と呼びます。

電気絶縁性

プラスチックは基本的に絶縁性ではありますが、電気を帯電しやすいという性質も持っています。帯電しやすいと静電気が発生しやすくなってしまうため、プラスチック製品の周囲に可燃物への引火や静電気によるノイズ発生といった問題につながることも考えられます。

この予防策として、プラスチックに導電性の粒子を混ぜた導電プラスチックや、帯電防止の処置を施したプラスチックを使うといった方法があります。

耐薬品性

プラスチックの中には、高い耐薬品性を持つ素材があります。アルカリ性に強い素材や酸性に強い素材というようにそれぞれ特徴があるので、プラスチック製品の用途によって素材を選ぶといいでしょう。

まとめ

プラスチック(樹脂)にはさまざまな特性があり、加工方法にもそれぞれメリットやデメリットがあります。プラスチックの加工を考える際は、その製品にプラスチックという素材が適しているのか、また、どの加工方法が適しているのかなどをよく考慮しなければなりません。そういった際に、ぜひ今回の記事を参考にしてみてください。