- 3Dプリンタ奮闘記

- プラスチック

- その他

3Dプリンターとは? 造形方式ごとの種類や作れるものを紹介

3Dプリンターが登場したことで、これまでよりも手軽に立体物を作れるようになりました。

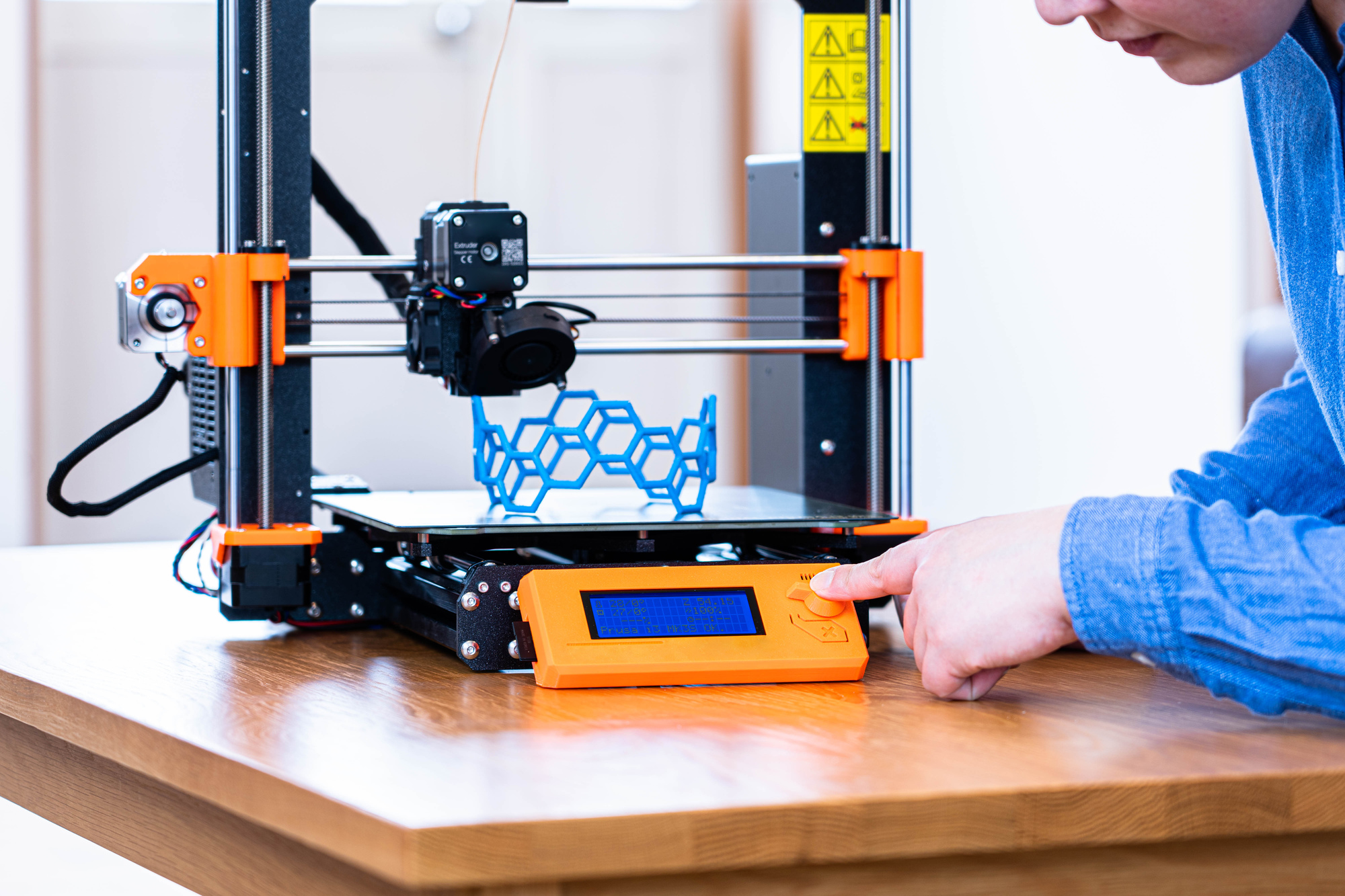

今では業務用だけでなく家庭用の3Dプリンターも発売され、注目を集めています。

しかし、まだ3Dプリンターがどのようなものなのか、よく知らない方もいるかもしれません。

この記事では、3Dプリンターの概要や種類ごとの特徴、3Dプリンターによって作れるもののほか、メリット・デメリットについてもご紹介します。

目次

3Dプリンターとは?

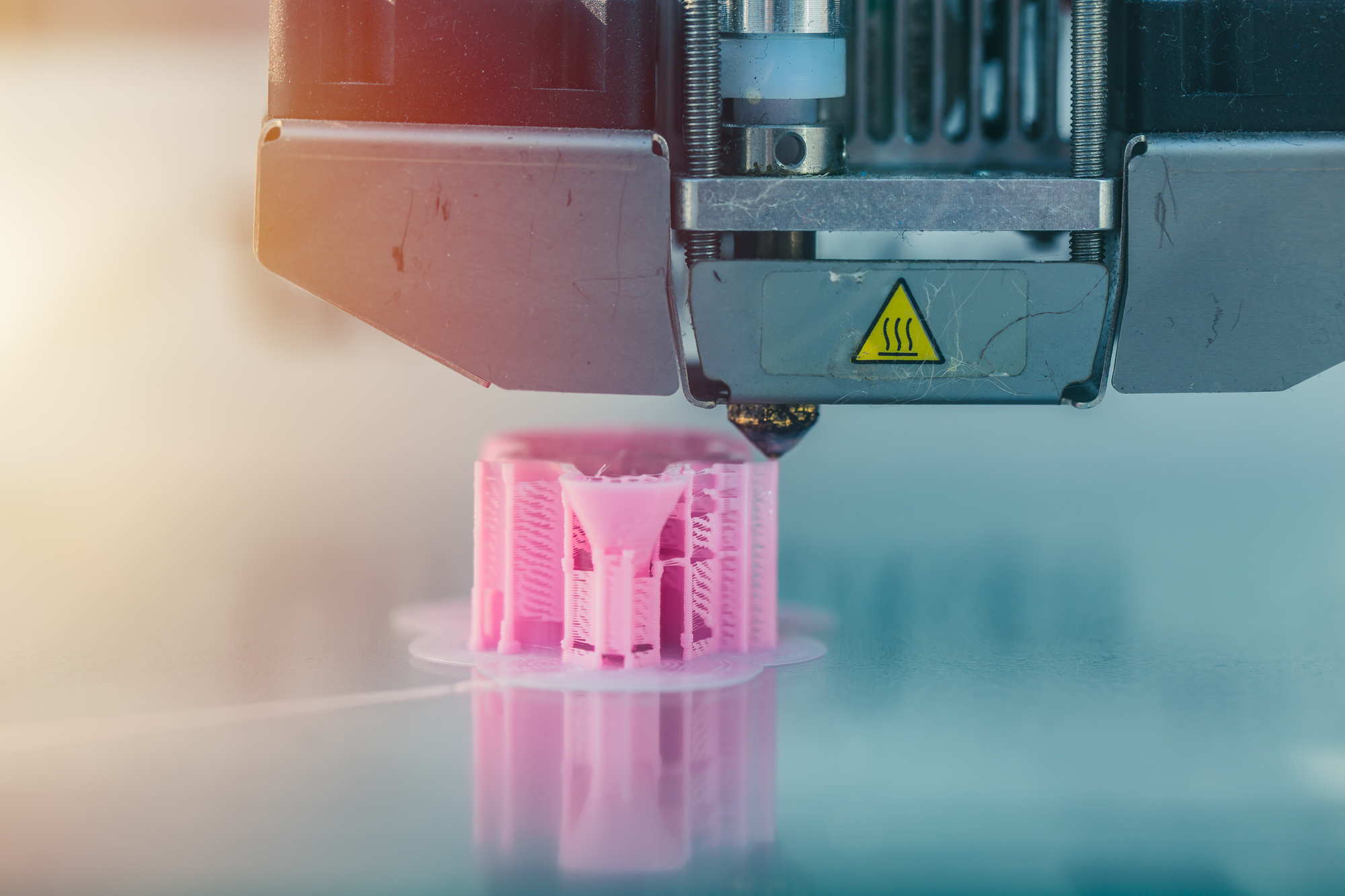

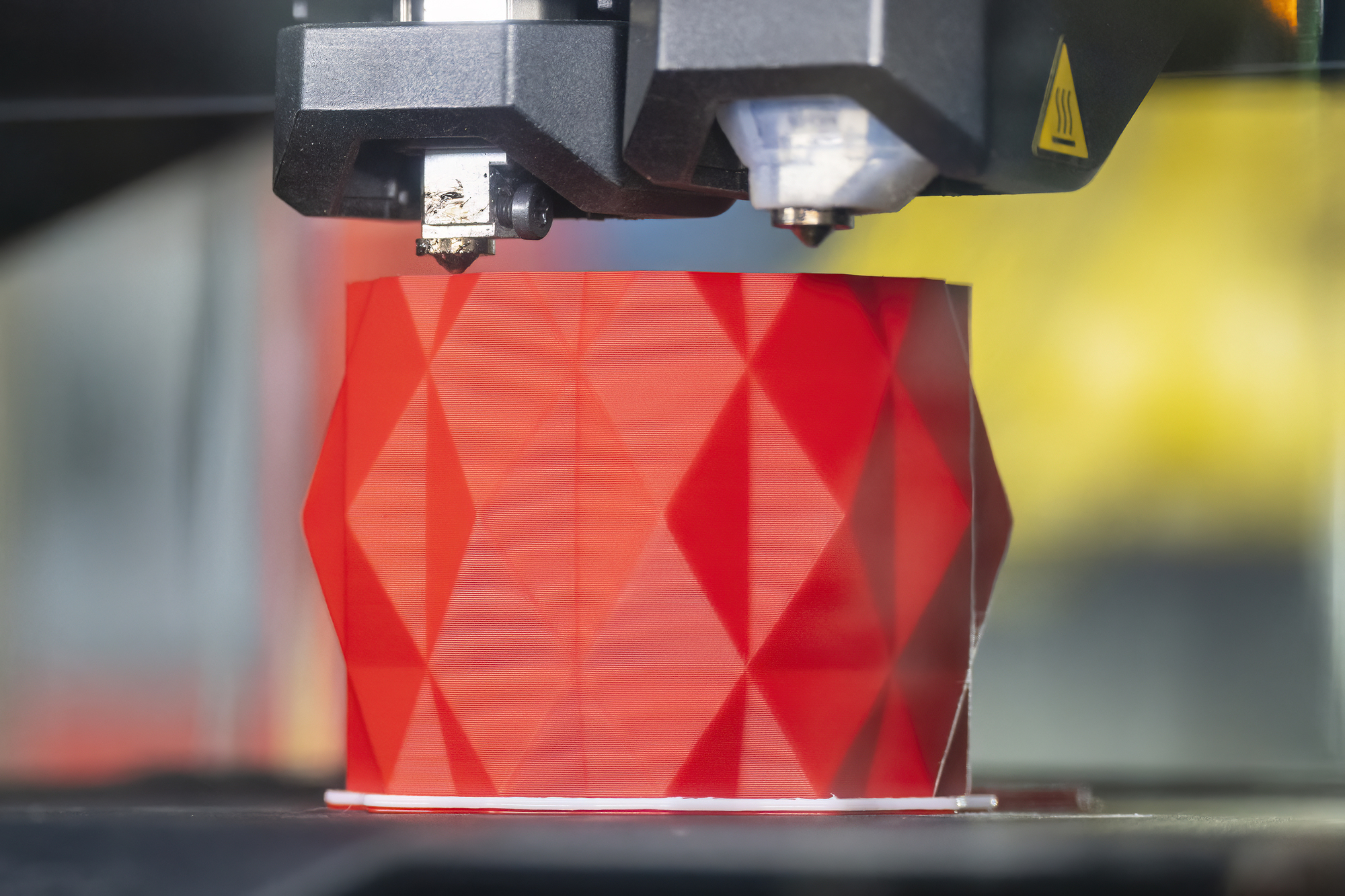

3Dプリンターは、3DCADで作られた設計図を元に、スライスされた薄い層を1枚ずつ積み重ねていくことで立体モデルを作成する機器です。薄い層の厚みは自由に設定することができますが、0.1〜0.2mmが一般的です。

熱で溶かした樹脂を積み重ねたり、液体の樹脂に光を当てながら少しずつ硬化させたり、レーザーを照射して素材を焼結させたりと、3Dプリンターを使ったさまざまな立体の作成方法があります。また、樹脂だけでなく、金属やカーボンなど、幅広い素材を使うことができます。

3Dプリンターの種類や特徴

3Dプリンターには、造形方式ごとに種類があります。

どのような造形方法なのか、特徴をご説明します。

熱溶解積層方式(FDM)

熱溶解積層方式(FDM(Fused Deposition Modeling))、ISO分類:材料押出法(Material Extrusion)

3Dプリンター世界シェアNo.1である米国Stratasys社が開発した方式です。

加熱することで柔らかくなる熱可塑性の樹脂を熱で融解させ、細いノズルの先端から押し出した樹脂を1層ずつ積み重ねて成形します。現在ではこの技術を使った低価格の3Dプリンターが多く製造・販売され、消費者向けの機種の主流といえるでしょう。

光造形方式(SLA)

光造形方式(SLA(Stereo Lithography Apparatus))、ISO分類:液槽光重合法(Vat PhotoPolymerization)

光造形方式は、3Dプリンターの使用方式の中で、最も古い方式とされています。

光硬化タイプの液体樹脂に紫外線を当て、1層ずつ樹脂を硬化させながら立体物を造形する仕組みです。

照射するのにレーザー光を用いるレーザー方式と、プロジェクターのように像を作り一括面露光をする DLP方式の2タイプがあります。

インクジェット方式

インクジェット方式、ISO分類:材料噴射法(Material Jetting/マテリアルジェッティング)

インクジェット方式は、インクジェットプリンターのインクを紫外線硬化性樹脂に変えて作成する造形方式です。

インクジェットから紫外線硬化性樹脂を噴射し、紫外線を当てることで積層していきます。

高精細でリアルな造形物を作ることができるのが特徴です。

インクジェット粉末積層方式(バインダージェット方式)

インクジェット粉末積層方式(バインダージェット方式)、ISO分類:結合材噴射法(Binder jetting)

プリンタヘッドから材料自体を噴射するインクジェット方式(材料噴射法)に対して、プリンタヘッドからバインダー(結合材)を噴射することで造形物を固めるのが、インクジェット粉末積層方式(バインダージェット方式)です。

元々は、石膏に結合材を噴射して固めることに利用されてきました。

粉末焼結積層造形方式(SLS)

粉末焼結積層造形方式(SLS(Selective Laser Sintering))、ISO分類:粉末床溶融結合法(Powder Bed Fusion)

粉末焼結積層造形方式(SLS)は、高出力のレーザー光線を粉末状の材料に照射して焼結させる造形方式で、高精細で複雑な造形が得意とされています。

一般的にナイロンといった素材に使用されますが、最近ではAl合金やSUS、ニッケル基合金、チタン、マレージング鋼、CoCrなどの金属材料を使用したDMP(Direct Metal Printing)方式といった例もあります。

BMD方式(ADAM方式)

BMD方式(ADAM方式(Atomic Diffusion Additive Manufacturing))、ISO分類:なし

このBMD方式(ADAM方式)が登場するまで、金属3Dプリンターには金属粉が材料として使われていたため、取り扱いが難しいことが難点でした。しかし、この方式ができたことで、劇的に改善されました。

造形方法としては、まず、3Dプリンターで金属とポリマー、ワックスを熱で融解させて積層した造形物から、専用の脱脂装置でワックス(バインダー)を取り除きます。その後、高温で焼結させて固めて出来上がりです。

造形方式別・3Dプリンターで作れるもの

さまざまな種類の3Dプリンターを使って、どのようなものが作れるのでしょうか。

造形方式ごとに解説いたします。

熱溶解積層方式(FDM)を利用

熱溶解積層方式(FDM)は、エンジニアリングレベルの熱可塑性プラスチック特性を活かして、試作(プロトタイプ)を作るために活用されています。最終製品に近い、物性のリアルで機能的な試験を行うことも可能です。

光造形方式(SLA)を利用

光造形方式(SLA)は他の造形方式と比較してより大型の物を出力できるため、自動車などの実寸サイズの部品試作などに利用されています。

加工がしやすく耐久性がそこまで必要とされないことから、ハリウッド映画の小道具製作や有名アーティストの衣装制作など、エンターテインメント領域にも利用が拡大しつつあります。

インクジェット方式を利用

インクジェット方式は、高精細な医療用モデルや、ゴムのような質感をもつゴムライク素材の試作品製造などに活用されています。また、近年では、麻やフェルト、スウェードなどの生地に、インクジェット方式を用いた3Dプリントが、ハイエンドブランドや大手メーカーに採用される場合もあります。

インクジェット粉末積層方式(バインダージェット方式)を利用

インクジェット粉末積層方式(バインダージェット方式)は石膏を用いた造形で、後からでも着色などの加工がしやすいため、建築模型やフィギュアの造形、簡易なデザインイメージの確認などに用いられていました。

白い石膏の色を活かして、医療の骨見本にも使われています。

現在では、金属や樹脂、セラミックなどの材料にも使えるようになり、利用の幅がますます広がりました。

粉末焼結積層造形方式(SLS)を利用

粉末焼結積層造形方式(SLS)は試作だけでなく、製品の部品の製造などにも用いられています。

中でも、金属粉末焼結3Dプリンターは、ジェットエンジンに使われる部品や医療用プラントなどの工業製品の製造にも利用されるなど、近年注目を集めています。

BMD方式(ADAM方式)を利用

金属の製品開発や金属パーツの製造などに用いられています。

3Dプリンターのメリット

メリット①品質やデザイン性の向上が望める

3Dプリンターを使うメリットとして、品質やデザイン性の向上が挙げられます。

これまで部品を作るためには、まず金型が必要でした。

しかし、3Dプリンターができたことで、そのような金型が必要なくなりましたし、従来の製造技術では困難だった複雑な形状の造形物も作ることができるようになりました。

結果的に、3Dプリンターによって、今までは難しかった品質やデザイン性をもつ造形物が作れるようになったといえます。

メリット②開発期間を短縮できる

開発期間を短縮できるようになったことも、3Dプリンターを使うメリットです。

3DCADの図面データを取り込むことで3Dプリンターで造形できるので、社内で試作品を作ることができ、外注して納品を待つまでの期間が大幅に短縮されました。また、社内で試作品を簡単に作れるようになったことで、企画の段階から試作品を使った検証できるため、制作のロスも少なくすることにもつながります。

メリット③コストを削減できる

コストの削減も、3Dプリンターを使うメリットです。

まず、3Dプリンターで試作品を社内で作ることができるため、外注コストを削減できます。

そのほか、設計やデザインの段階で試作品を確認しながら作れるため、その段階で問題点や改善点に気づくことができます。そのため、作り直しといった作業ロスを減らせ、製品リリースの遅れといった販売損失を避けることができ、全体的なコストダウンにもつながるでしょう。

3Dプリンターのデメリット

上記のように多くのメリットをもつ3Dプリンターですが、デメリットもあります。

どのようなものがあるのか確認しておきましょう。

デメリット①量産には向かない

基本的に量産には向かないことは、3Dプリンターのデメリットといえます。

種類にもよりますが、3Dプリンターで大量生産すると、材料や時間がかかってしまいます。

そのため、3Dプリンターは、少数生産や試作品を作る際に使うのがおすすです。

デメリット②高い強度を求められる造形物に向かない

こちらも種類にもよりますが、基本的に3Dプリンターは、高い強度を求められる造形物を作ることには適していません。1層ずつ薄い層を積み重ねて造形する仕組みなので層ごとのつながりが弱く、強い力を加えると損傷してしまう可能性があります。

まとめ

一口に「3Dプリンター」といっても、種類ごとにさまざまな造形方式があり、幅広い分野で利用されていることをご紹介いたしました。

弊社「ニホン・ドレン株式会社」では、社内に「樹脂3Dラボ」があるため、樹脂製品の開発、試作、そして量産までトータルでサポートができます。

3Dプリンターを使った樹脂製品作りに興味やご相談のある方は、ぜひお気軽にご連絡ください。